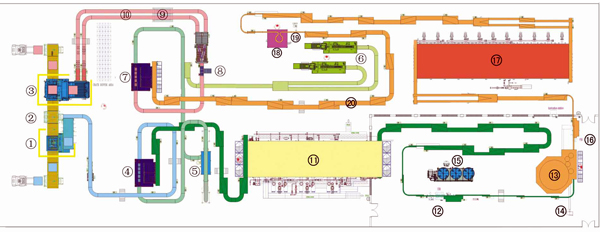

- 产品介绍

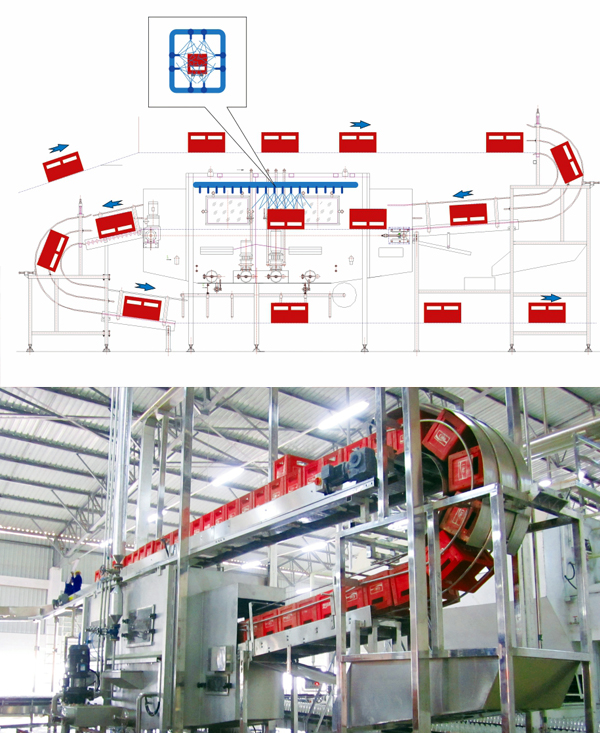

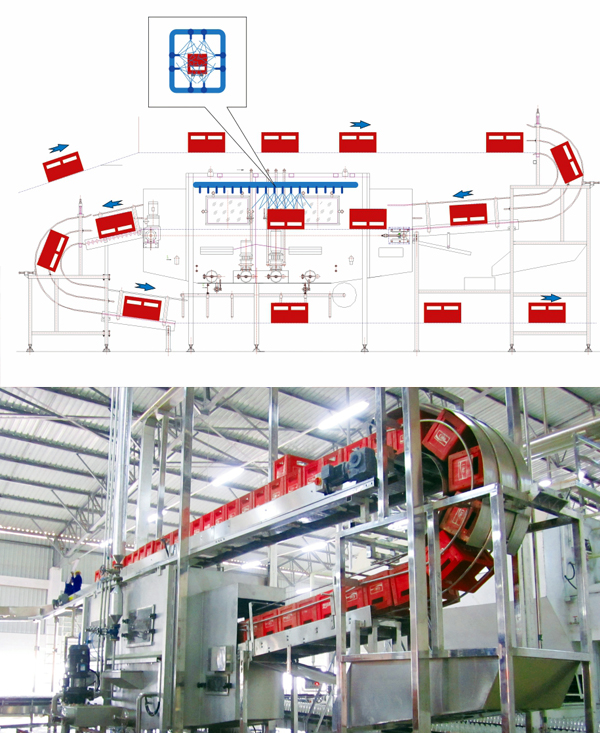

设备组成:包括卸箱垛机、卸箱机、洗箱机、洗瓶机、灌装压盖机、输盖机、喷码机、杀菌机、贴标机、装箱机、码垛机、 实瓶输瓶系统、输箱系统、电气控制系统等在内的一整套灌装包装生产线。

可选设备:新瓶可选全自动卸瓶垛机,以及;中瓶 灌注 压盖三联机;干包装设备可选择纸箱或膜包类包装设备。

生产能力:6000-60000瓶/小时。

1、卸箱垛机 2、垛板仓 3、码箱垛机

4、卸箱机 5、洗箱机 6、纸箱成型机

7、装箱机 8、满箱检测机 9、封箱中机

11、洗瓶机 12、EBI 13、灌装压盖机

4、卸箱机 5、洗箱机 6、纸箱成型机

7、装箱机 8、满箱检测机 9、封箱中机

11、洗瓶机 12、EBI 13、灌装压盖机

14、输盖机 15、CIP 16、FBI

17、巴氏杀菌机 18、贴标机 19、喷码机

10、输箱带 20、输瓶线

17、巴氏杀菌机 18、贴标机 19、喷码机

10、输箱带 20、输瓶线

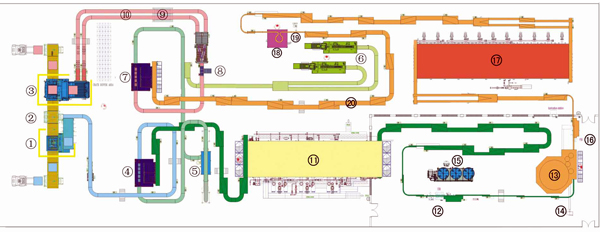

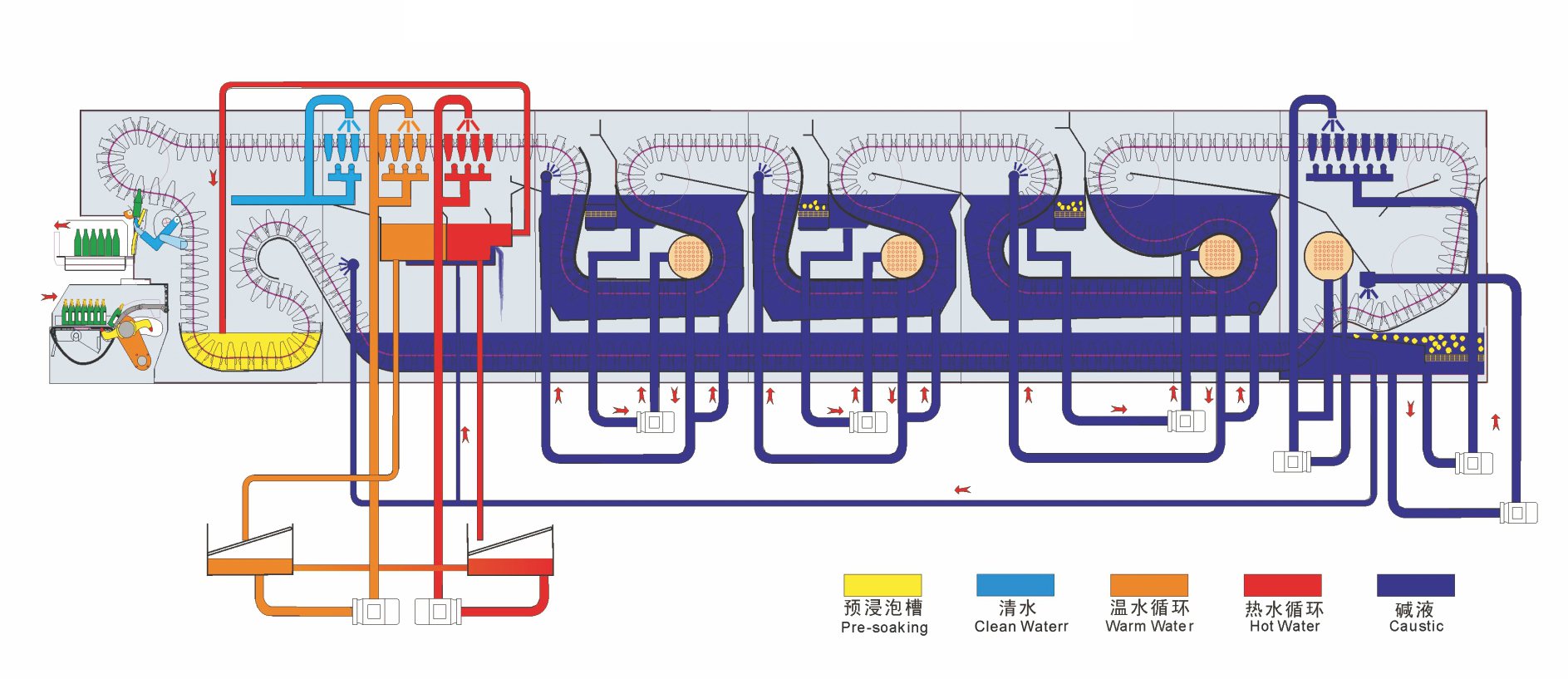

2、啤酒双端洗瓶机系列一

• 本洗瓶机为双端式。进、出瓶各为一端。主传动采用SEW变频电机,变频调速。设有多处过载安全保护装置,确保生产安全可靠稳定。

• 对于高速线洗瓶机,设有四、五或六个浸泡槽,多套除标装置,以及多处旋转或往复喷淋装置,确保洗净瓶子符合卫生标准。

• 采用独特设计的给瓶和卸瓶装置,操作运转平稳。载瓶架为焊接而成,载瓶盒采用全塑或钢制,适应不同的工艺要求; 瓶口定位,适应瓶型多样化。本洗瓶机可根据不同生产工艺,设置各槽的洗涤液浓度,方便降低消耗,可选配PSL标签去除功能。同时,配置自动碱液添加系统。

超级能耗节约:

• 通过旋转喷淋、新水压力调节以及有效降低新水喷淋孔径,增加清洗水循环次数,有效降低水耗,最佳实践为0.16L/瓶。

• 通过最后碱槽和第一碱槽的热能回收,有效降低蒸汽消耗。

• 选配IE3伞齿轮电机、以及载瓶架加强减重设计,有效减小负载,节约电能。

|

|

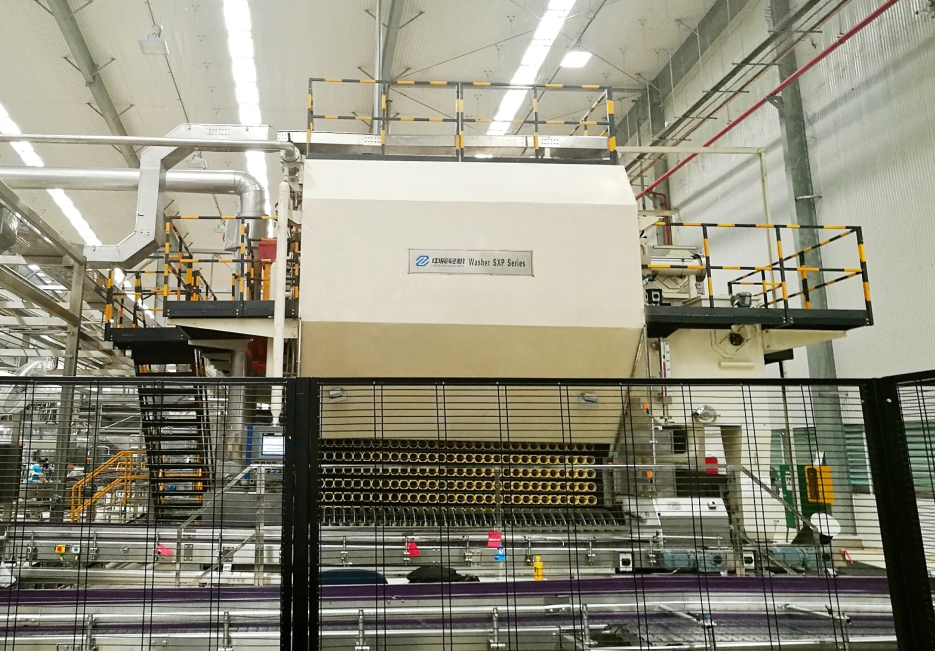

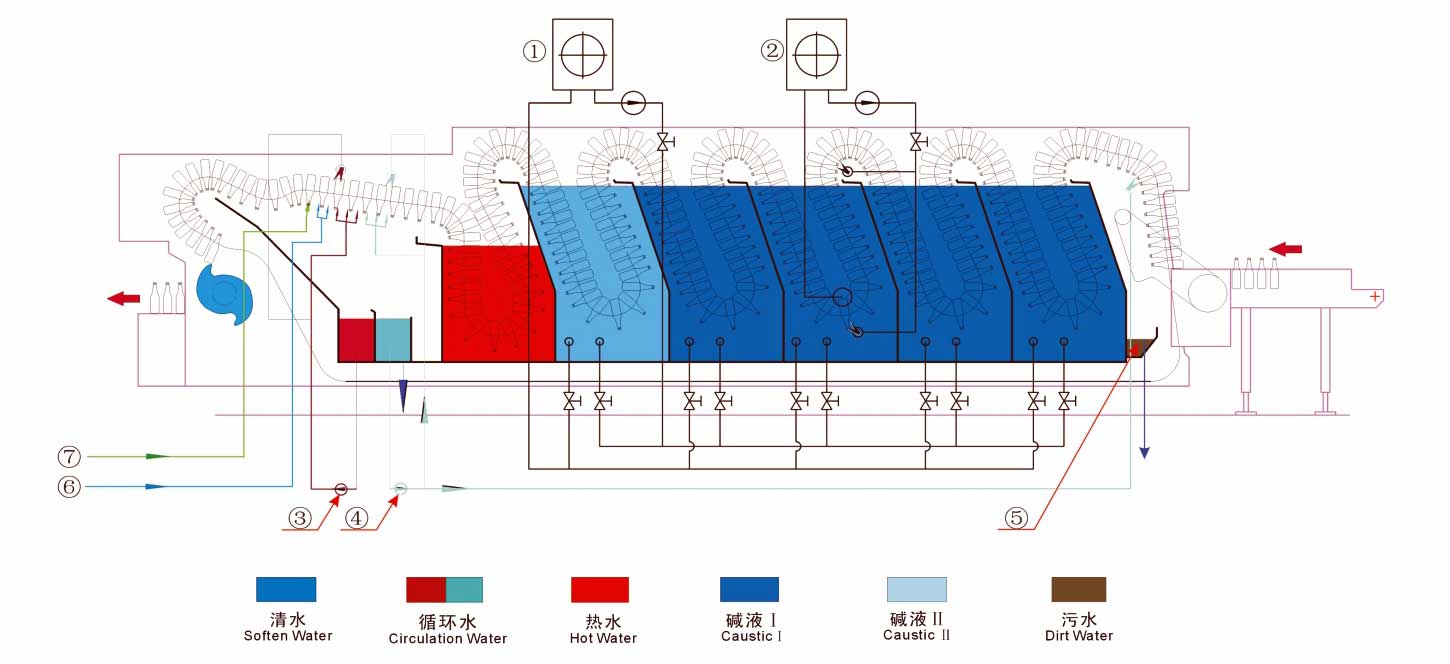

3、SXP系列超高速双端洗瓶机清洗流程图

|

|

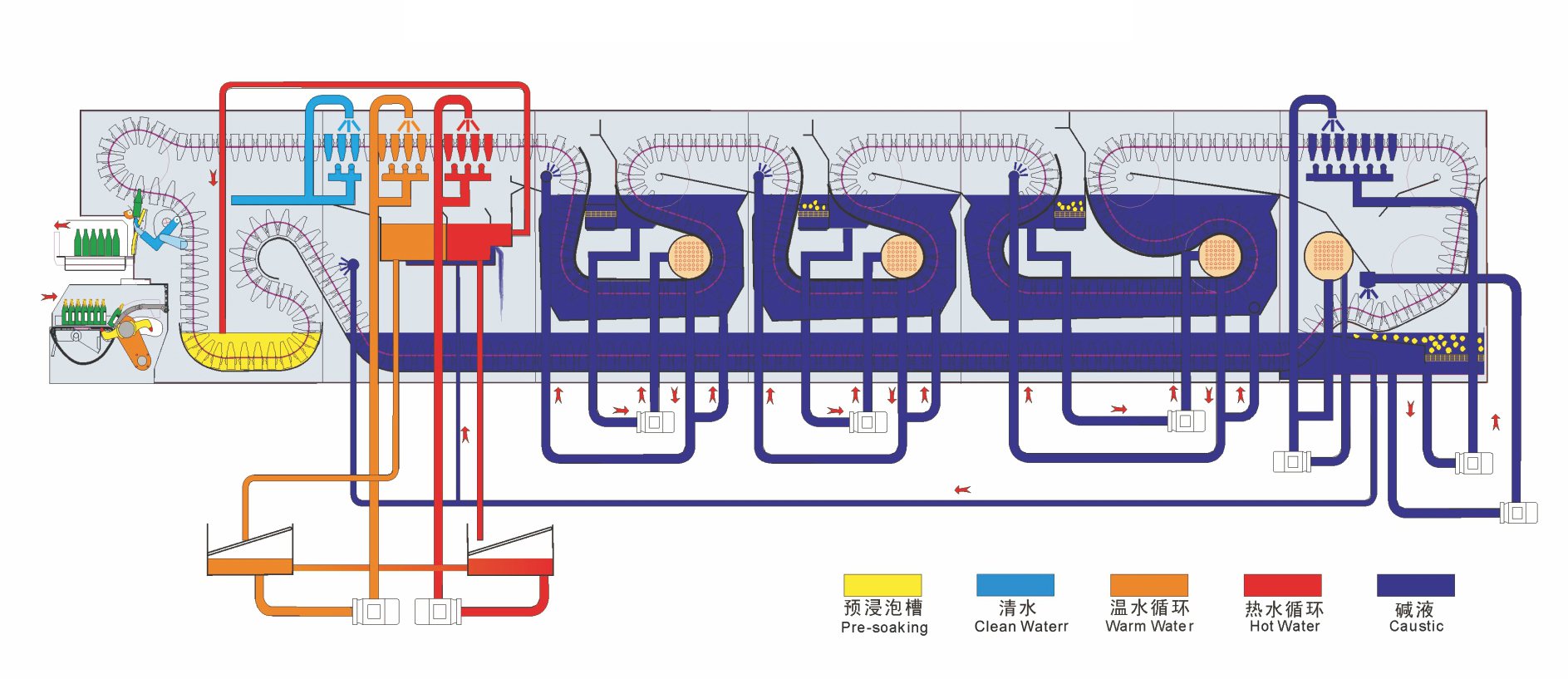

4、啤酒双端洗瓶机系列二

5、啤酒单端洗瓶机

• 进瓶与出瓶采用先进的回转摇摆式机构,动作平稳、噪音低。

• 多道瓶内跟踪喷淋和瓶底固定喷淋。再加上两台强力抽风机分别的吹水和干燥,能确保瓶子去除残液,符合卫生标准。

• 根据不同的产量要求,本机设有三、四或五个浸泡槽。各槽结构设计为循环加热溢流,热能利用率高,耗水小。三道除标装置,能有效地去除残标。

• 多道安全过载装置能完全保证机器的安全操作,在卡、堵瓶的情况下机器自动卸荷,故障排除后可反转自动复位。

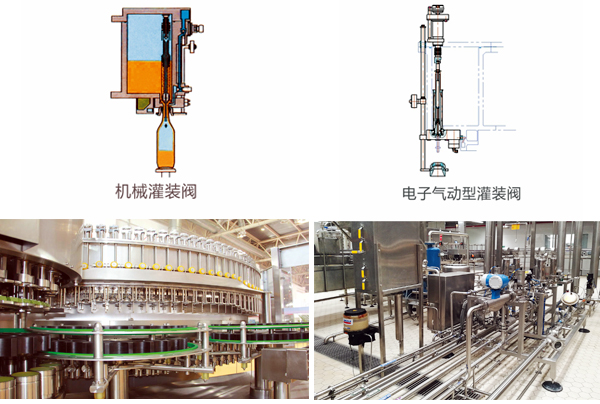

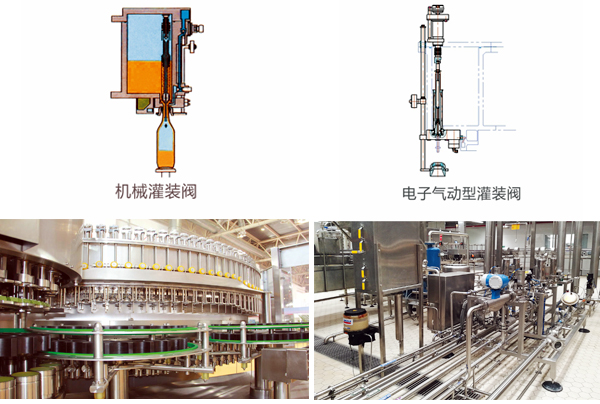

• 短管式二次抽真空并以CO2或氮气作为背压的灌装工艺;高精度机械灌装阀或电子气动型灌装阀,具有无瓶不抽真空、不灌装功能。

6、灌装压盖机

• 酒缸底座、工作台采用流线型钢板焊接结构,倾斜式保洁平台;灌装台上碎瓶清理喷冲(吹)装置;酒缸、控制环与压盖头具有自动升降功能。

• 主传动系统采用悬吊式齿轮传动,采用变频同步调速技术;卫生型导瓶装置,一体式导瓶星轮,开放式导瓶板, 流线型支撑件;带滚轮导杆升降式具有预定中功能的定中装置;旁挂式托瓶气缸。

• 压盖头内部采用进口自润滑复合材料导向套; 托瓶座上有压盖压力补偿装置。采用开放式压盖头,可进行全方位清洗,减少微生物污染。同时可在一台压盖机上实现普通皇冠盖和拉环盖的压盖。

• 配备进口高压激泡装置,利用细流热无菌水(85℃)激泡,激泡压力与主机速度同步调节(分级调压)。

• 配置纳西姆真空泵,具有循环水温控制装置(配不锈钢循环水罐),保证真空度(真空度≤-0.085Mpa)。

• 配备CIP清洗杯,实现灌注机循环清洗;开放式阀站管路系统,能按照设置的程序自动进行逐个通道进行清洗。

• 可编程控器完成灌装、破瓶喷冲、酒缸回气管启闭、高压激泡、瓶盖搅拌、吹气入盖、缺盖显示、整机润滑等整个生产过程的自动控制,操作显示由先进的人机界面实现;设备根据进出瓶带上瓶的满缺,按设定速度全速或 慢速运行,进瓶挡瓶,无瓶不开阀、不下盖,爆瓶自动冲洗,灌装速度显示,灌装瓶数累计。

• 主传动系统采用悬吊式齿轮传动,采用变频同步调速技术;卫生型导瓶装置,一体式导瓶星轮,开放式导瓶板, 流线型支撑件;带滚轮导杆升降式具有预定中功能的定中装置;旁挂式托瓶气缸。

• 压盖头内部采用进口自润滑复合材料导向套; 托瓶座上有压盖压力补偿装置。采用开放式压盖头,可进行全方位清洗,减少微生物污染。同时可在一台压盖机上实现普通皇冠盖和拉环盖的压盖。

• 配备进口高压激泡装置,利用细流热无菌水(85℃)激泡,激泡压力与主机速度同步调节(分级调压)。

• 配置纳西姆真空泵,具有循环水温控制装置(配不锈钢循环水罐),保证真空度(真空度≤-0.085Mpa)。

• 配备CIP清洗杯,实现灌注机循环清洗;开放式阀站管路系统,能按照设置的程序自动进行逐个通道进行清洗。

• 可编程控器完成灌装、破瓶喷冲、酒缸回气管启闭、高压激泡、瓶盖搅拌、吹气入盖、缺盖显示、整机润滑等整个生产过程的自动控制,操作显示由先进的人机界面实现;设备根据进出瓶带上瓶的满缺,按设定速度全速或 慢速运行,进瓶挡瓶,无瓶不开阀、不下盖,爆瓶自动冲洗,灌装速度显示,灌装瓶数累计。

本系列杀菌机为连续式喷淋,升温、杀菌、冷却的杀菌设备。主要用于各种瓶装/罐装啤酒、饮料灌注后的杀菌。

• 本机采用全不锈钢框架式设计,结构简洁,维护方便,对于中高速线采用双层结构。链网可采用全不锈钢链网或工程塑料链网。本机设有电流过载保护和机械过载保护,可防止因过载而造成对设备的损害。

• 采用循环温水预冷、循环热水喷淋杀菌、循环冷水冷却等多段处理,节水、节热。系统一般为8-12个温区的设计,可采用节能型集中换热系统。

• 温差梯度小,既能保证良好的杀菌效果,又可减小破瓶率。温区的建立,采用方管方孔或孔板淋水方式,保证了温度要求又不易堵塞,而且在结构上采用易拆卸的插接式,有利于水管的清洗和维护。

• 真正的PU值控制系统。出瓶输送带堵塞时,主机减速机自动停止运转。当停机时间过长,高温区和保温区的水温会自动下降至适合温度以下,防止箱体中的啤酒因停机时间过长而导致PU值升得过高。

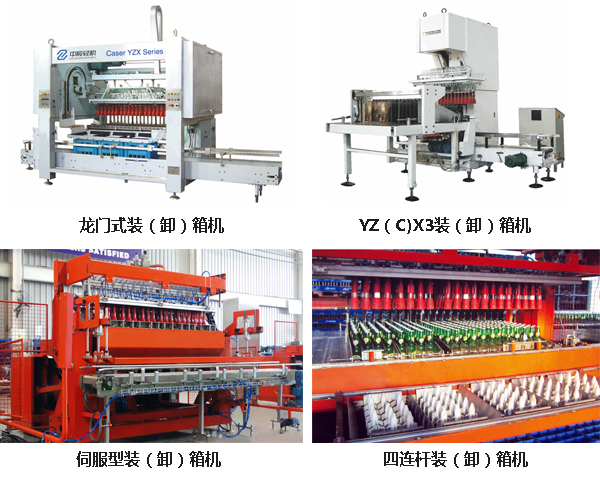

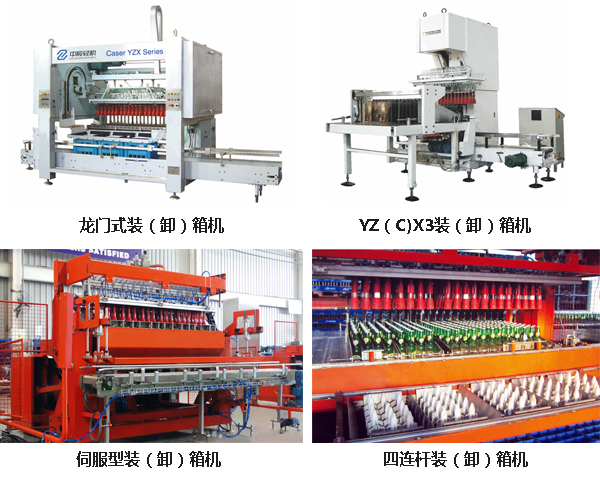

8、装(卸)箱机

8、装(卸)箱机

• 装(卸)箱机将采用平移式双轴伺服传动系统,结构简单,动作平稳,噪音更低,操作维护简便,安全性很高。抓头的水平及垂直运动,均采用伺服电机驱动同步皮带(或齿轮齿条)带动,从而实现瓶子垂直装(卸)箱,抓头持久耐用。

• 采用人机界面功能,多种瓶型随意更换,纸/塑装箱随意选择。相关参数可直接在人机界面进行坐标输入。

• 输瓶/输箱链带传动均采用变频调速,动作连贯。排箱方式采用两组箱分开定位,对箱子的尺寸要求更低。

• 独立的摇瓶及排瓶机构,结构合理。

• 整机气动装置均为无油润滑,洁净卫生。

7、洗箱机

• S型隧道式结构,机体为全不锈钢结构。

• 自动温度控制系统。

• 在加热槽可采用洗瓶机循环水进行箱子的清洗喷淋,降低水耗。

• 在出箱端采用清水喷淋。

• 清洗喷淋管支架易于拆除。

手机版

手机版 公众账号

公众账号